媒體新聞

鋼鐵“智”變,“數”領未來。近日,在鋼鐵行業智能化轉型的浪潮中,漣鋼攜手婁底華菱云創、北科工研,以DeepSeek本地化部署為核心引擎,融合技術創新與實際應用場景,深度挖掘數據價值,推動漣鋼在質量管控、工藝改進及知識智慧化管理方面取得突破性進展,翻開了漣鋼智能化轉型的新篇章。

技術筑基-數據驅動 構建智能質控體系

依托漣鋼云數據中心高性能計算節點,漣鋼成功部署DeepSeek私有版,搭建起覆蓋全工序的質量風險預警機制與過程智能管控體系。該系統基于龐大的基礎質量數據集,充分利用DeepSeek在數據挖掘與智能預測方面的卓越能力,通過Ollama托管服務運行DeepSeek-R1,實現了Django與Vue框架的深度融合,確保了數據的雙向交互,系統分析海量工藝數據,精準預判生產風險,成功打造鋼鐵生產的“智慧大腦”。

創新落地-雙軌架構破局 效率與成本雙贏

面對硬件與網絡資源限制,項目團隊創新性采用“二級網絡跳板+本地算法協同”雙軌部署架構,以冷軋板廠為試點部署DeepSeek標準化檢查應用場景,用不到10%的部署成本實現冷軋罩式爐工藝標準化檢查的智能化升級。通過深度融合DeepSeek與圖像處理技術,運用“CV+NLU”(計算機視覺+自然語言理解)的整合技術路徑,構建了一個智能核查閉環系統。系統單次檢測效率提高60%以上,技術文件檢索速度實現80%的飛躍式提升,徹底解決人工核驗效率低、易出錯的行業痛點。

智慧賦能-知識管理與技能傳承邁入智能時代

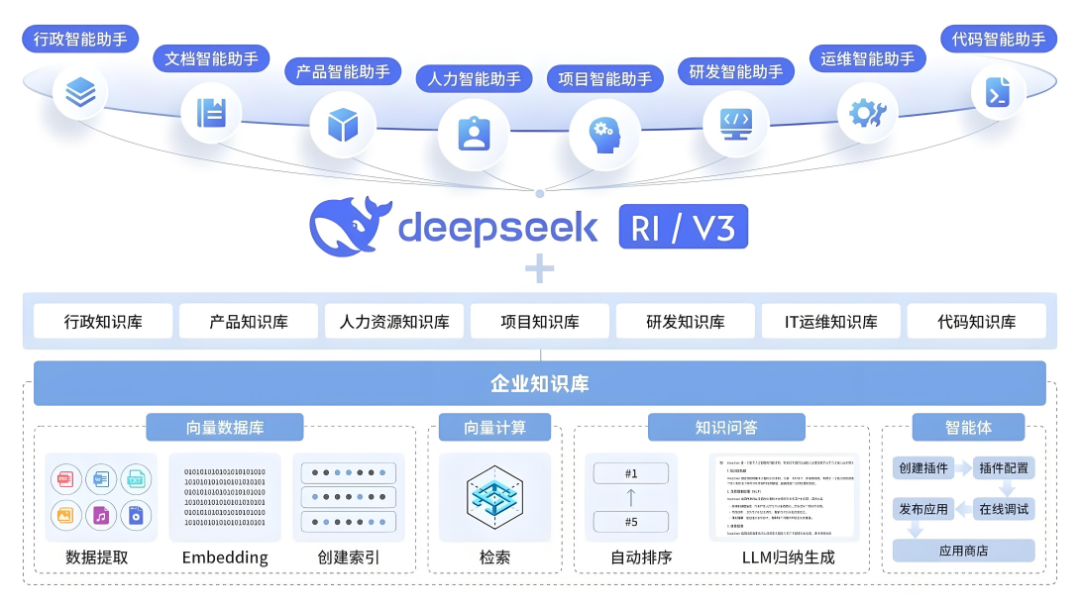

DeepSeek深度整合融入漣鋼體系管理平臺,打造行業領先的知識資源共享樞紐。平臺基于Nomic向量化模型的RAG架構,預加載2000+工藝文檔,不僅實現對非結構化數據的自然語言檢索功能,還創新性地推出虛擬培訓導師模塊,新員工僅需通過自然語言對話,即可迅速且精確地獲取技術資源,使得新員工技能掌握周期縮短50%,解決了傳統制造業知識管理和經驗傳承的難題。

前瞻布局-十大場景攻堅鍛造全鏈條智能質控

未來漣鋼將以DeepSeek為核心,聚焦三大戰略方向:

搭建質量質控平臺:整合全工序表面質量檢測數據,實時監控過程參數趨勢,聯動工藝控制,構建“數據-決策-優化”閉環,預計減少資源浪費15%。

構建AI知識大腦:整合質量、研發、生產、銷售數據,打造行業首個鋼鐵全生命周期知識庫,賦能決策效率提升30%。

多模態場景突破:2025年,基于以DeepSeek為代表的推理模型、以Kimi為代表的語言模型、以盤古為代表的視覺模型,漣鋼將重點攻堅9大視覺檢測場景(涵蓋燒結機料面異常識別、焦罐掛鉤識別等),深化熱軋參數優化模型,推動AI在原料檢測、設備運維、工藝優化等環節的規模化應用,確保生產流程的穩定可控。

“DeepSeek不僅是工具,更是重塑生產邏輯的變革者。”未來,我們將以“AI+鋼鐵”場景創新為支點,推動漣鋼從“制造”向“智造”跨越。